|

||||

|

|

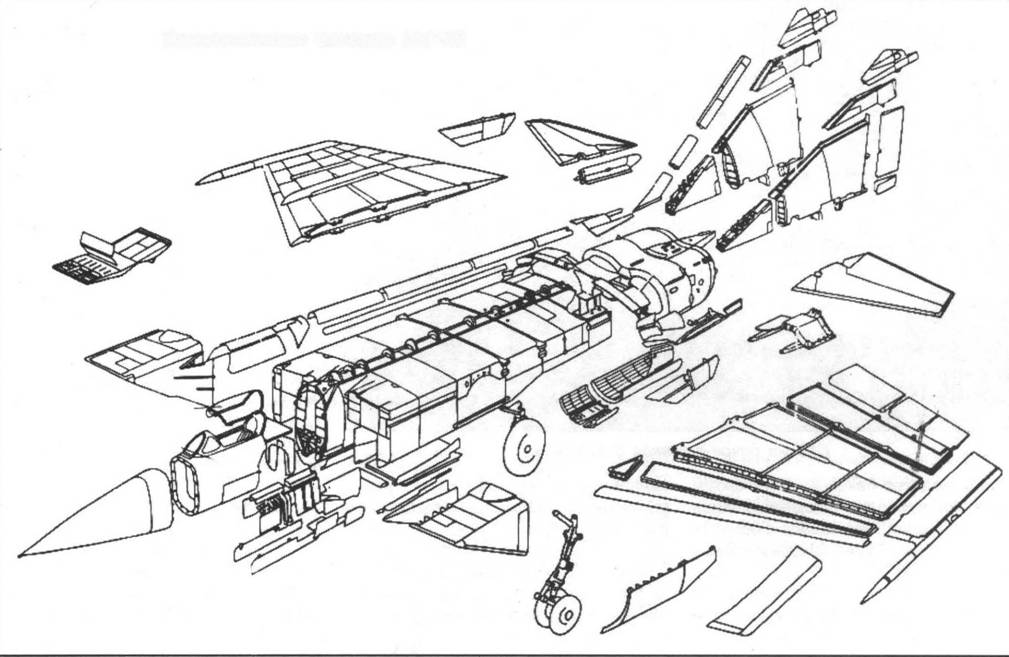

Стальной "FOXBAT" из Нижнего Новгорода Евгений Подрепный Самолет МиГ-25 представлял собой целый этап в развитии отечественной авиационной техники. Зенит- но-ракетные комплексы того времени обладали небольшой, в несколько десятков километров, дальностью действия, поэтому для защиты границ и обширных территорий внутри страны и потребовался сверхзвуковой истребитель-перехватчик с радиусом сверхзвукового полета более 500 км* мощной бортовой радиолокационной станцией и ракетами большой дальности класса "воздух-воздух". А.И. Микоян собрал бригаду проектировщиков из 12 человек, которой была поручена разработка новой машины. Все эти люди были опытными специалистами и все они обладали способностью мыслить нешаблонно, нестандартно. Приказ Генерального конструктора о начале проектирования самолета Е-155 в двух вариантах датирован 10 марта 1961 года. Первой версией был перехватчик Е-155П для ПВО страны, второй-скоростной разведчик Е-155Р для ВВС. Практически ОКБ работало над эскизным проектом больше двух лет. В феврале 1962 г. ОКБ -155 получило заказ на самолет, были выделены деньги на его разработку и постройку. Одновременно утверждена основная кооперация разработчиков. Задание предусматривало создание истребителя, способного перехватить цель, летящую на удалении 700 км от аэродрома базирования на высоте более 20000 м. Уже в 1962 г. был построен и показан комиссии из представителей ВВС, ПВО и промышленности полноразмерный макет самолета. Будущий МиГ-25 должен был продемонстрировать гигантский скачок в отечественной технологии самолетостроения. Важнейшей задачей стал выбор двигателя. А. А. Микулин и его ближайший помощник С.К. Туманский сразу же предложили решение. Их двигатель представлял собой развитие ТРД 15К с осевым компрессором, который разрабатывался для беспилотного летательного аппарата. Двигателисты доработали компрессор, камеру сгорания и форсажную камеру. Они подняли температуру вдоль всего газового тракта и разработали сопло с регулируемым проходным сечением. Для точного регулирования подачи топлива на заданных режимах работы силовой установки вместо гидромеханической топливной автоматики была применена электронная автоматика. Решить вопросы по силовой установке помог опыт применения двигателя Р-15Б-300 на опытных самолетах Е-150 и Е-152. Требовалось создать прежде всего, летательный аппарат, сочетающий дозвуковые и большие сверхзвуковые режимы полета, реализующий особенные высотно-скоростные характеристики. По результатам трубных испытаний моделей в ЦАГИ была принята окончательная схема самолета. Не менее ответственным этапом стал выбор конструкционных материалов. Самолеты преодолели звуковой барьер, уже начали говорить о полете со скоростью, соответствующей числу М=3, однако на пути к большим числам М возник новый барьер. Нагрев носовой части самолета МиГ-21 при полете с числом М=2,05 достигал 107°С. Было известно, что при скорости, соответствующей М=3, можно ожидать нагрева до 300°С, а применение основного авиационного конструкционного материала – алюминиевого сплава – ограничено температурой 130°С. Плексиглас в качестве материала остекления кабины пилота также больше не годился. При заданных рабочих температурах он просто плавился. Гидравлическая жидкость разлагалась, пневматики теряли упругость, так же как и все детали из резины… Не успели самолеты преодолеть звуковой барьер, как необходимо было преодолеть еще один барьер – тепловой. Новый барьер казался непреодолимым. Вынужденный отказ от алюминиевых сплавов, казалось, не оставлял никакой альтернативы, кроме титана. В это время выпускалась высококачественная сталь, которая обладала хорошей свариваемостью, что, исключало проблему герметизации. В нашей стране начиная с 30-х годов были разработаны многочисленные методы сварки. Автоматическая сварка отработанная академиком Патоном использовалась при выпуске танков. А.И. Микоян, тщательно взвесив все аргументы "за" и "против", принял решение: самолет будет изготовлен из стали. За работу принялись все. Инженеры исследовательских бюро, научно-исследовательских институтов металлургической промышленности, специализированных лабораторий создавали высокопрочную нержавеющую жаропрочную сталь, искали новые титано-алюминиевые сплавы для применения в менее температурно- напряженных местах конструкции, создавали сборочное, литейное, штамповочное и сварочное оборудование, проводили металлографические исследования для изучения поведения материала при сварке, тенденций к растрескиванию при нагреве и охлаждении, взаимодействия основных и вспомогательных конструкционных материалов, законов кристаллизации в сварной зоне, контролировали процесс кристаллизации при работе с материалами с различными характеристиками свариваемости. Качественная сталь обладает прочностью, в три раза превышающей прочность алюминиевого сплава, однако была в три раза тяжелее. Поэтому, чтобы не перетяже- лять конструкцию самолета, каждый элемент следовало делать в три раза тоньше, что потребовало нового подхода к проблемам сопротивления, устойчивости, вибрации и т. п.  Генеральный конструктор ОКБ-155 А.И. Микоян Шаг за шагом осваивались новые методы сборки панелей и деталей. Пессимисты, а их было достаточно много, считали, что сварные баки-кессоны не выдержат испытаний и после каждой посадки в конструкции самолета будет происходить растрескивание, в результате чего самолеты станут выходить из строя. Однако постепенно все сложные проблемы были решены, просле чего приступили к постройке первого опытного самолета. Технический результат этой работы впечатляет. Распределение конструкционных материалов: – конструкции из стали – 80% массы планера; – титановые сплавы – 8%; – элементы конструкции из жаропрочного алюминиевого сплава Д19-11 %. Распределение методов соединения: – точечная и роликовая сварка – 50% (больше 1400000 сварных точек); – различные методы аргоно-дуговой сварки – 1,5%; – дуговая сварка плавлением и сварка в среде инертного газа – 1,5%; – соединение при помощи болтов и заклепок – 23,5 %. Фюзеляж и центральная секция крыла были спроектированы как бак- конструкция. Цельносварные баки-от- секи занимали 70% объема фюзеляжа. Герметичность конструкции обеспечивалась сварными швами, надежность которых можно проиллюстрировать следующими цифрами. За один год сварочных работ, общая длина которых соответствует расстоянию от Москвы до Нижнего Новгорода (450 км), обнаружена только одна или две небольшие утечки топлива (незначительная капельная течь). Ремонт не представлял никаких трудностей, причем, что имеет принципиальное значение, его можно было выполнять при необходимости непосредственно на стоянке самолетов. Однако еще не были решены все проблемы, связанные с нагревом. Пришлось разработать целый ряд воз- духо-воздушных и воздухо-топливных теплообменников, турбохолодильников и других систем охлаждения для уменьшения температуры отбираемого от компрессора воздуха с +700°С до необходимых +60°С на входе в отсек оборудования, а оно, напомним, само создает тепловыделение, которое необходимо учитывать. Двигательный отсек отделялся стальной термозащитной перегородкой, поверхность которой имела серебряное покрытие толщиной 50 мкм. В ОКБ-155 разработку новой машины начал М.И. Гуревич, а после его ухода на пенсию, возглавил главный конструктор Н.З. Матюк. При создании МиГ-25 Артем Иванович Микоян сумел сплотить вокруг своего коллектива звезд первой величины нашей авиационной промышленности. При поддержке П.В. Дементьева, тогдашнего министра авиационной промышленности, сумели буквально пробить идею этой ни на что не похожей машины, довести ее до материального воплощения и отправить в небо. Одновременно шла подготовка к производству самолета на серийном заводе №21 – Горьковском авиационном заводе им. Серго Орджоникидзе (ГАЗИСО). Серийное производство самолета МиГ-25 – время наиболее плодотворного развития авиастроительного завода и целая эпоха в истории отечественного авиастроения. Завод в это время возглавлял А. И.Ярошенко , главным инженером был Т.Ф.Сейфи , главным технологом В.А.Мюрисеп. Выбор именно этого серийного завода вполне обоснован. Освоение и массовый серийный выпуск знаменитых самолетов МиГ-21,технологичность и надежность которых была доведена до совершенства (ветераны завода вспоминают, что в сборочном цеху на МиГ-21 работали в белых халатах, запрещено было применять молоток, не дай бог сам Сейфи услышит стук молотка…), постоянное развитие производства, быстрое освоение передовых технологий, разработка прогрессивных систем, например КАНАРСПИ (качество, надежность, ресурс с первых изделий), обеспечение высокой надежности и технологичности всей номенклатуры своей продукции гарантировало, что сверхзадача по серийному изготовлению МиГ-25 будет безусловно решена.  Главный конструктор МиГ-25 Н.З. Матюк  Директор ГАЗИСО А.И. Ярошенко  Главный инженер ГАЗИСО Т.Ф. Сейфи  Главный конструктор ГАЗИСО Е.И. Миндров  Главный металлург ГАЗИСО В.М. Мартьянов Работа по производству МиГ-25 разворачивалась в несколько этапов На первом этапе, в 1961-1962 годах, спроектировали и изготовили сборочную оснастку крыла. Из-за нехватки производственных мощностей изготовление крыла самолета передали на Дубнинский машиностроительный завод. Производственники из ГАЗИСО помогать собирать там крылья и осваивали новые технологии. Конструкторы и технологи около месяца наблюдали за сборкой, выявляли конструктивные и технологические недостатки. Вместе с группой некоторое время работал и главный конструктор Горьковского авиазавода Евгений Иванович Миндров. Крыло было его коньком, и он не мог пропустить момент, когда все недочеты конструкции были видны, как на ладони. По его настоянию крыло было разделено на пять самостоятельно собираемых отсеков, что значительно снизило и трудоемкость, и циклы сборки крыла. Силами конструкторов и производственников Горьковского авиазавода были спроектированы и изготовлены стапели по всему циклу сборки крыла. Затем они были переданы на Дубнинский машиностроительный завод. Эту работу там высоко оценили: "У нас еще никогда не было таких солидных, надежных, грамотно выполненных стапелей". Одновременно в Москве начала работу бригада технологов ГАЗИСО под руководством Н.П. Новикова, куда входили ведущие специалисты завода Н.Н.Иванов, РП.Пацельт, Е.А.Орлов, В.П.Котяев, К.И.Набойщиков, которые совместно со специалистами ОКБ А.И.Микояна и НИАТ проводили конструктивно-технологическую проработку чертежей планера, разрабатывали директивные технологические материалы. По этой директивной технологии и осуществлялась в дальнейшем сборка опытной партии самолетов. МиГ-25 принципиально отличался от самолета МиГ-21, который в это время строился на Горьковском авиазаводе крупной серией. О конструктивных материалах самолета уже говорилось. Из нержавеющих сталей изготавливалось 51% общей номенклатуры деталей, из алюминиевых сплавов – 18%, а число деталей с применением титана и его сплавов выросло в 36 раз. Во-вторых, в несколько раз выросли габариты, как агрегатов, так и самолета в целом. И, наконец, в – третьих, топливные баки, расположенные в крыле и фюзеляже, стали несущими. Основным способом выполнения неразъемных соединений была сварка. У истоков освоения высокопрочных сплавов на ГАЗИСО стоял В.М. Мартьянов – главный металлург завода, которого сменил в 1971 г. А.Г. Братухин. За освоение серийного производства деталей из высокопрочных сплавов А.Г. Братухину с группой специалистов страны было присвоено звание лауреата Государственной премии. Освоение МиГ-25 предрешило техническую революцию на заводе: практически во всех цехах, связанных с изготовлением баковых отсеков фюзеляжа и крыла планера, пришлось организовывать сварочное производство. В конструкции планера предусматривалось более 5 км сварных швов, плюс 1400000 сварных точек – 76,05% от общей протяженности неразъемных соединений. На долю традиционной клепки оставалось 23,5%. Запуск конструкторской документации на МиГ-25 происходил в 1965 – 1966 году, одновременно шло техническое перевооружение завода, освоение новых технологических процессов и переподготовка персонала. Переоборудовались все цеха серийного завода под новую технологию: точечную, роликовую, ручную или автоматическую сварку. Основной этап серийного освоения МиГ-25 начался в 1965 г., когда было принято правительственное решение о серийном производстве самолета в полном объеме.Так как производственные мощности опытного завода ОКБ-155 были недостаточны, заказ на изготовление установочной партии самолетов МиГ-25 в варианте разведчика и перехватчика поручили выполнять горьковчанам. В мае 1965 г. фюзеляж и агрегаты первого самолета МиГ-25 прибыли водным транспортом из подмосковной Дубны. Их разместили в сборочном цехе. Сборка первых МиГ-25 выполнялась в старом корпусе общей сборки. Монтажи отрабатывались и собирались комплексными бригадами на принципах КАНАРСПИ. Ведущим конструктором по МиГ-25 приказом по заводу назначили Б.Н. Корне- ва. Комплексные бригады возглавили начальники конструкторских бригад А.А. Смуров, Е.П. Склянин, В .Я. Козлов, П.Д.Угреватых, А.С. Аверкиев, Ю.Ю. Ма- ленев, Ю.П. Спиридонов, А.А. Карезин. В состав комплексных бригад входили специалисты ОКБ-155 и ОКБ завода, специалисты НИАТ. После перебазирования машины на аэродром организовали комплексную бригаду во главе с ведущим инженером по летным испытаниям Я.А. Исаенко. Общее руководство работами на самолете осуществлял заместитель главного конструктора ОКБ-155 Л.Г. Шенгелая. Работой всех комплексных бригад руководил главный инженер завода Т.Ф. Сейфи. 6 мая 1966 года цех летных испытаний получил первый самолет МиГ-25, собранный на заводе. Старый корпус общей сборки никак не подходил для сборки такой большой машины, как МиГ-25, готовый самолет не проходил через цеховые ворота ни по ширине, ни по высоте. Проблему решали следующим образом: у готового и принятого заказчиком самолета отстыковали крылья, чтобы пройти в ворота по ширине. Чтобы пройти в ворота по высоте поднимали подъемным краном носовую часть самолета (хвост при этом опускался вниз) и подставляли под колеса передней стойки шасси специальную тележку. Но и этого было мало, поэтому с килей снимали радиопрозрачные законцовки. После выкатки самолета на улицу все отстыкованное и снятое приходилось снова ставить на место. Для серийного выпуска МиГ-25 на заводе были построены новые, просторные и светлые корпуса.  Сборка МиГ-25 и МиГ-21 бис  Шеф-пилот ОКБ -155 А.В. Федотов  МиГ-25Р Первой из машин установочной партии из ворот сборочного цеха выкатили разведчик МиГ-25Р-3, затем МиГ-25Р-4 и два перехватчика МиГ-25П. Первый самолет отрабатывался на летно-испытательной станции (ЛИС) завода в течение двух месяцев, и 6 июля 1966 г. шеф-пилот ОКБ-155 А.В. Федотов поднял МиГ-25 в воздух, ознаменовав этим начало производства на Горьковском заводе нового семейства крылатых машин. Выпущенный в Горьком МиГ-25Р-4 установочной партии стал "эталоном" для серии. Сборка первых машин показала их недостаточную технологичность и высокую трудоемкость изготовления и сборки монтажей систем, заложенных в чертежах Генерального конструктора. По инициативе главного конструктора завода Е.И. Миндрова подготовили и оформили решение МАП и ВВС о выделении нескольких самолетов для проведения конструктивно-технологической отработки, направленной на снижение производственной трудоемкости, повышение эксплуатационной технологичности и сокращение циклов сборки МиГ-25. Самолеты оставили на заводе, работы на них проводились в 1968-1974 годы комплексными бригадами. Конструкторы ОКБ подготовили и согласовали с Генеральным конструктором предложения, связанные с комплексированием агрегатов топливной, гидравлической систем, аппаратуры кондиционирования, с разделением монтажей по принципу "правый двигатель – правый борт", "левый двигатель – левый борт". Исключалось дублирование, создавались более технологичные жгутовые схемы, улучшился интерьер кабины, она была "распанелирована" и вынесена для изготовления с борта самолета. Более рациональными стали компоновка оборудования в отсеках самолета, улучшены монтажи по низу фюзеляжа, по гроту, отсеку двигателя и т.д. Только на одном самолете, который после эксплуатационной оценки заказчиками ВВС стал образцом для серийного производства, реализовали 568 конструктивных улучшений, внедрение которых позволило снизить вес самолета на 120 кг, повысить его гарантийный ресурс на 100 часов, сократить время на предполетную подготовку на 35 мин., а к повторному вылету – на 25 мин. Снизились на 34 чел/час и трудозатраты в эксплуатации. Освоение МиГ-25 предрешило техническую революцию на предприятии. Практически во всех цехах, связанных с изготовлением баковых отсеков фюзеляжа и крыла, пришлось организовывать и изучать с нуля сварочное производство (до этого самолеты были клепанными), обучать рабочих, конструкторов, технологов новым профессиям. В конструкции планера МиГ-25 сварка стала основным типом неразъемных соединений. При изготовлении агрегатов самолета использовались все виды сварки как высокопрочных сталей, титана, так и алюминиевых сплавов. При этом контактная сварка заняла лидирующее положение. Конструкторам пришлось осваивать новые приемы конструирования сварных агрегатов планера, используя тонколистовые материалы из стали и титана. Ранее других агрегатов запускался в производство баковый отсек фюзеляжа, как наиболее сложный. Общее мнение руководства завода формулировалось так: "Будет баковый отсек – будет самолет".  Сборка баков-отсеков фюзеляжа  Сборка фюзеляжа МиГ-25 О том, как проходило освоение МиГ-25 вспоминает заместитель главного директора ОАО "Нижегородский авиастроительный завод "Сокол" В.П. Люльков, в те годы мастер агрегатно-сборочного цеха 9:"… Для всего инженерно-технического состава это была новая работа, ранее мы знали и использовали при сборке самолетов преимущественно клепку и металлы на основе AI и Мд. При создании МиГ-25 осваивалась новая технология – сварка конструкции из высокопрочных стальных и титановых сплавов. Перед цехом 9, который специализировался как раз в этой области, стояла сложная задача – научиться варить такие фюзеляжи. В то время рабочий график с 7 часов утра и до 7 вечера был нормой. Я помню, когда производственные совещания в цехах 9 и 21 назначались на 9 или 10 часов вечера, а вместо этого, в силу производственной необходимости проводились даже в 12 часов ночи. А в 7 утра уже надо было быть опять на работе. Не все выдерживали, но жить было интересно. Тогда вполне нормальным явлением было, когда по субботам на завод приезжал министр авиационной промышленности П.В. Дементьев, который хорошо знал не только директоров заводов, главных инженеров, но и начальников цехов. Как правило, для решения вопросов с ним приезжали главный конструктор А.И. Микоян, РА. Беляков, ставший впоследствии Генеральным конструктором ОКБ им. А.И. Микояна, профессора, академики.. Если не получалась подгонка люков или сварка, они на месте совместно с заводскими рабочими, инженерами и конструкторами решали проблемы. Конечно, общение с людьми такого уровня, корифеями авиационной науки и техники, давало людям возможность подняться на новую высоту". После тщательной проработки было сформулировано множество серьезных предложений по улучшению конструкции, которые были сведены в комплекс мероприятий и одобрены министром авиационной промышленности П.В. Дементьевым. Производство баковых отсеков фюзеляжа было организовано в старом корпусе сборки 72. Он последовательно заполнялся стапелями сборки рам, шпангоутов, отсеков, причем в подавляющем большинстве стапеля выполнялись поворотными и совмещали в себе функции сборочного приспособления и манипулятора. Группы стапелей объединялись в специализированные линии и участки. Для производства цельносварных самолетов потребовалось оборудование по надежности на несколько порядков выше выпускавшегося в то время промышленностью. И поэтому, по техническому заданию Горьковского авиазавода, две ленинградские организации – Всесоюзный институт электросварочного оборудования и завод "Электрик" Министерств электротехнической промышленности – занялись разработкой и изготовлением сварочных машин на новой элементной базе, надежность которых была во много раз выше прежней. На эту работу потребовалось около десятка лет. В итоге завод приобрел и внедрил в производство такие машины как: МШВ-1601, МТВ-2001, МТВР-4001, МТ-1223. Они позволили получить сварные соединения стабильные по качеству сварных швов. Во внедрении новых сварочных процессов и оборудования активное участие принимали инженеры: A.M. Никитинский, С.Е. Ушакова, Р.П. Пацельт, В.А. Каманин, М.Д. Бойко, А.С. Рытов. К новым технологическим процессам необходимо отнести и многоимпульсную штамповку взрывом листовых деталей из высокопрочных нержавеющих сталей. Во внедрении этих процессов принимали участие инженеры Ю.А. Веселков, Ю.Ф. Храмов, В.Н. Короткое. Серийное поточное производство самолетов МиГ-25 налаживалось в новом корпусе 103. Была поставлена задача резкого сокращения трудоемкости монтажно-сборочных работ, в решении которой приняли активное участие конструкторы ОКБ Горьковского авиазавода. Главный конструктор Е.И. Миндров учил своих конструкторов критически и творчески рассматривать каждую деталь, узел, отсек с точки зрения трудоемкости, веса, ресурса и удобства в эксплуатации. Он бывал очень недоволен, если они обращались за каким-либо конструктивным решением непосредственно к микоя- новцам, и требовал от них самим разрабатывать и просчитывать это решение, а в Москву представлять только на утверждение. "Мы хозяева самолета, и все вопросы должны решать мы, а для микояновцев серийный самолет это пройденный этап, и не надо мешать делать новую технику", – так требовал Евгений Иванович.  Технологическое членение МиГ-25  Сборка фюзеляжа МиГ-25ПУ Конструкторов Горьковского ОКБ нередко привлекали в Москву помогать проводить технологическую проработку чертежей новых самолетов. Вот и при разработке чертежей на МиГ-25 большие группы Горьковских конструкторов месяцами находились в командировках и помогали микояновцам. Это была неплохая школа взаимного творчества. Многие разработки Горьковских конструкторов по МиГ-25 являются уникальными и защищены авторскими свидетельствами. Так, С.И. Тимофеев изобрел "плавающую" гайку для стыка крыльевых отсеков. Были предложены и другие конструктивные решения: "мертвые болванки" противофлаттерных грузов на концах крыла были заменены на азотные баллоны высокого давления, был упрощен и облегчен носок закрылка путем снятия элементов системы сдува пограничного слоя, на аэродинамическом гребне крыла были введены закрытые разрезы-компенсаторы на всю высоту гребня, на открытых подшипниках тяги закрылка установили защитные элементы, был разработан усиленный зализ крыла, прежний в эксплуатации разваливался от "сапожных" нагрузок при обслуживании самолета (на зализ часто наступали), усилили верхушки килей самолета, которые трещали от больших вибраций в полете. Эти работы выполняли конструкторы Л.Н. Зингаев, Б.Н. Шмонин, З.М. Коровина, Т.Е. Кузолева, А.Е. Редкозубова, С.Д. Лукьянчук, С.Ю. Ишаева, Л.И. Балашов. В конструкции МиГ-25 и его модификациях нашли широкое применение тонколистные стрингеры из высокопрочных нержавеющих сталей и сплавов титана, изготавливаемые холодным формированием на трехвалочных станках. Освоение в производстве МиГ-25 стало локомотивом ускорения научно- технического прогресса на заводе, меняло его организационную структуру. В 1966 году была создана лаборатория комплексных испытаний для проведения входного контроля сложных систем и комплексного бортового радиоэлектронного оборудования, а также для проверки функциональных связей входящих изделий и их комплексиро- вания перед выдачей в цех сборки.  МиГ-25РБ  Шеф-пилот ГАЗИСО В. Г Гордиенко  Один из первых МиГ-25П Наступил август 1967 года. Завод по освоению серийного изделия находился в труднейшем положении. Механо- обрабатывающее производство отставало по циклу закладки МиГ-25 на 11 месяцев. Директор завода А.И Ярошенко решил связать судьбу завода со станками с числовым программным управлением (ЧПУ). 15 августа 1967 г. на ГАЗИСО привезли с Савеловского завода станки модели ФП-7 и ФП-17. Был организован новый цех 37 по изготовлению крупногабаритных деталей. За 10 лет освоения стального самолета завод внедрил 1192 единицы нового металлорежущего оборудования, в том числе 220 единиц станков с ЧПУ. Создание этого вида оборудования приравнивается к вершинам научно-технического прогресса. С 1974 года завод стал приобретать и внедрять многоинструментальные станки типа "обрабатывающий центр". А позднее руководство завода организовало специализированный цех "обрабатывающих центров". Вслед за первым Горьковским Е-155Р-3 из сборочного цеха вышли новые самолеты установочной партии Е-155Р-5 и Е-155Р-6. Как вспоминает Герой Советского Союза летчик-испытатель В.Г. Гордиенко, испытания МиГ-25 начинались очень тяжело. В первых полетах на посадке повредили два самолета, в результате чего поступила команда А.И. Микояна полеты прекратить. На завод приехал А.В. Федотов, шеф-пилот микояновской фирмы. Именно он "благословил" В.Г Гордиенко на последующие полеты. "Я до сих пор благодарен ему за то, что он поверил в меня – достаточно молодого летчика-испытателя, в сущности, еще ничем себя не проявившего", – говорит бывший шеф-пилот Горьковского авиазавода. 31 августа 1968 года в испытательном полете на разгон и потолок (т.е. на максимальную высоту, которую способен самолет набрать) во время набора на высоте 16 км и скорости более 2000 км/час из-за взрыва гидроаккумуляторов в основной и бустерной гидросистемах отказало управление. Ручка управления самолетом ушла вправо до упора, самолет начал вращаться вокруг продольной оси. Решение на катапультирование летчик-испытатель Леонид Иванович Миненко принял после того, как убедился в том, что самолет не управляется. Кресло КМ-1 спасло жизнь пилоту, но результатом стали поломанные ноги. Л.И. Миненко, однако, продолжал и после последнего полета службу в родном лет- но-испытательном подразделении. В одном из полетов у В.Г. Гордиенко произошел ряд отказов, в том числе и основной гидравлической системы. С большим трудом МиГ-25Р удалось посадить не на свой аэродром, а на ближайший военный аэродром в Правдинске. Летчик был награжден часами с надписью "За мужество от руководства завода".  На аэродроме ГАЗИСО Испытания стальной машины вели летчики завода Г.Б. Вахмистров, И.В. Карелин, М.Н. Элькинбард, В.В. Веселовский и вновь пришедшее молодое пополнение летчиков-испытателей: A.M. Власов, Н.М. Житнев, В.А. Херодинов, А.Ф. Шаповалов, А.П. Щелкунов, Б.В. Ларионов. Из летчиков военной приемки первым поднял в воздух МиГ-25 летчик- испытатель полковник В.Е. Кузнецов, награжденный за испытания орденом Ленина. Освоение МиГ-25 проходило непросто. В ходе плановых летных испытаний некоторые характеристики самолета не подтверждались, что требовало дополнительных полетов. В связи с этим решили передать самолет в Липецкий центр переподготовки летного состава ВВС для заключения по методам летной оценки самолетов. Это решение предусматривало ряд дополнительных обязательств Горьковского авиационного завода по оказанию ему помощи в освоении этой машины. Летному и техническому составу Центра завод должен был оказать помощь в подготовке и проведении ряда полетов, на основании которых подготовили методику объективной оценки летно-технических характеристик. Помощь оказывала бригада специалистов завода, возглавляемая заместителем директора по производству Д.Д. Бородиным. В состав бригады из 25 человек вошли летчик-испытатель В.Г. Гордиенко, начальник бюро эксплуатации А.А. Горюнов и другие. Благодаря хорошему взаимодействию заводской бригады со специалистами Центра, грамотному и оперативному решению возникших проблем, она сумела выполнить поставленную задачу к 7 ноября 1969 года. Все это позволило заводу начать нормальную сдачу самолетов представителю заказчика в установленном порядке. Вслед за этим в апреле 1970 года началась эксплуатация МиГ-25 в подразделениях ПВО страны, расположенных в Горьковской области (Са- васлейка и Правдинск), ее обеспечивали гарантийные бригады во главе с И.С. Сукайло и А.А. Горюновым. В июне- июле того же года началась эксплуатация машины и в части, расположенной в Шаталово. Туда пришлось направить мобильную бригаду специалистов, в состав которой вошли летчик-испытатель М.Н. Элькинбард, начальник летно-экспериментальной группы Я.Д. Исаенко. Завод был своевременно подготовлен к эксплуатации самолетов МиГ-25 и обеспечению двухгодичного гарантийного обслуживания. Все специалисты, включаемые в гарантийные бригады, обучались в собственном техническом классе. За решение этой задачи от командования ВВС на завод поступило благодарственное письмо, а многие из исполнителей получили правительственные и ведомственные награды. В конце 1969 года был подписан Акт об окончании государственных испытаний МиГ-25Р, и эту модификацию запустили в серию на Горьковском авиазаводе. В 1971 году завод приступил к полномасштабному выпуску перехватчиков МиГ-25П. Он существенно отличался от своих предшественников килями большей площади, отрицательным поперечным углом установки крыла, подфюзеляжными гребнями иной конфигурации. Изменился и состав оборудования. На самолете была установлена бортовая радиолокационная станция "Смерч-А2". Кроме того, впервые реализовали давнишнюю мечту летчиков истребителей-перехватчиков – автоматическое наведение самолета на цель. В 1974 году за освоение производства МиГ-25 группе специалистов завода присудили Государственную премию "За разработку и внедрение передовой технологии". Среди награжденных были В.А. Большаков – главный инженер завода, Б.Н. Корнев – начальник ОКБ, А.Г. Братухин – главный металлург, В.Ф. Лаптев – зам. главного инженера, РП. Пацельт – главный сварщик, B.C. Щеканов – начальник агрегатного цеха. Следует отметить, что на заводе строились не только серийные машины семейства МиГ-25, но и все опытные его варианты, разработанные конструкторами КБ А.И. Микояна. В период серийного производства максимальный темп выпуска МиГ-25 достигал 90 самолетов в год, а трудоемкость его производства за это время снизилась в 10 раз. Перехватчики перестали строить в 1979 году, а производство других вариантов МиГ-25 завершилось в 1985 году. Естественно, не обходилось и без проблем. При наработке от 20 до 400 часов налета на передних отсеках крыла вдруг начали разрушаться нервюры и коробочки-"солдатики" их крепления со стрингерами, на обшивке появились вздутия до 10-15 мм на сторону. Самолеты со вздутыми баками были отстранены от полетов. Начались поиски причины отказа и поиски конструктивного решения по ремонту самолетов в строю, усилению нервюр в серии. На уровне заместителя министра авиапромышленности, Генерального конструктора и командования ВВС даже готовилось решение о замене на крыльях передних баков-отсеков при наработке самолета в 200 часов. Однако конструкторы ОКБ Горьковского завода – Ю.П. Же- лезов, С.И. Тимофеев и работники цеха 31 Л.М. Королев, А.А. Горюнов разработали, выполнили и представили вариант решения по ремонту всех разрушающихся элементов в отсеке. Генеральный конструктор ОКБ им. А.И. Микояна – Р.А. Беляков назвал решение гениальным и увез в Москву как экспонат для показа своим конструкторам. С этого момента ни на одном самолете МиГ-25 крыльевые баки-отсеки не менялись, а только ремонтировались.  МиГ-25ПД Серьезным усовершенствованиям подвергся перехватчик после того, как В. Беленко угнал его в Японию. Для сохранения боеспособности перехватчиков, составлявших основу самолетного парка ПВО, требовалось срочно доработать выпускавшиеся серийно и построенные ранее самолеты под новую систему вооружения. Согласно постановлению правительства от 4 ноября 1976 года для решения проблемы были мобилизованы предприятия авиационной, радиотехнической и других отраслей оборонной промышленности. За 3-4 недели было рассчитано и найдено техническое решение, а также срок – через 2 года закончить испытания и передать самолет для производства в новом виде. Разработанный технологами цеха 31 под руководством Ю.В. Балакирева бюллетень по модернизации МиГ-25 состоял из 5 томов по 500 страниц машинописного текста и столько же томов чертежей. Модернизированный перехватчик получил обозначение МиГ-25ПД ("изделие 84Д") – "доработанный", а машины, которые в процессе капитального ремонта на заводах в городах Насосный, Днепропетровск и Запорожье оснащались оборудованием – МИГ-25ПДС. Доработка самолетов продолжалась до 1982 года. За выполнение комплекса конструктивно-технологических, организационных и производственных задач В.М. Помолов, А. Кравченко и В.А. Ва- чугов были удостоены Государственной премии, многие работники завода были награждены орденами и медалями. 31 декабря 1970 г. за успехи, достигнутые в решении технических задач Горьковский авиационный завод наградили орденом Ленина. Для завода это был второй орден Ленина и третья правительственная награда. За несколько лет после начала выпуска МиГ-25 (обозначение НАТО – "FOXBAT") его ресурс был увеличен с 50 до 1000 часов, а двигателя с 25 до 750 часов. Исправность МиГ-25 составляла более 90% от общего выпуска самолетов, наработка на один отказ – 66 часов (при норме – 8 часов), налет на один отказ – 450 летных часов ( по данным 1992 года). Лауреатами Ленинской премии стали шесть ведущих создателей МиГ-25: Генеральный конструктор Р.А. Беляков, главный конструктор самолета Н.З. Матюк, директор Горьковского авиационного завода И.С. Силаев, главный конструктор двигателя Ф.В. Шухов, главный конструктор радиолокатора Ф.Ф. Волков и заместитель министра авиационной промышленности А.В. Минаев. Для лучшего понимания новизны МИГ-25 стоит перечислить те новации, которые реализованы в этом проекте: – создан боевой комплекс, обеспечивающий перехват всех типов воздушных целей; – создана конструкция самолета, обеспечивающая преодоление "теплового" барьера, т. е. длительного полета на высокой сверхзвуковой скорости; – обеспечено высокое аэродинамическое качество, устойчивость и управляемость в широком диапазоне высот и скоростей полета; – отработана новая (для МиГа) аэродинамическая схема с боковыми за- борниками, высокорасположенным крылом, двумя килями и двумя под- фюзеляжными гребнями; – отработана сварная конструкция из нержавеющей стали, обеспечивающая высокую весовую отдачу, ремонтопригодность, высокую технологичность, стабильность производства за счет автоматизации, высокий коэффициент использования материалов, дешевизну производства, улучшение условий труда; – расширено число режимов автоматического управления, впервые введен программный набор высоты, полет по заданному маршруту, заход на посадку, приведение к горизонту, ограничение в автоматическом и полуавтоматическом режимах, предупреждение о достижении предельной скорости; – внедрены новые материалы и полуфабрикаты из высокопрочных нержавеющих сталей, титана и теплопрочного дюраля; – внедрены новые технологические процессы по термообработке без деформаций и внутренних напряжений, методы контроля и ремонта; – обеспечен высокий ресурс и срок службы для военных самолетов истребительного класса. За годы производства на Горьковском авиационном заводе построили 1112 МиГ-25 всех модификаций. Динамика выпуска МиГ-25 в Нижнем Новгороде по годам: 1967-1970………………………………… 79 1971-1975………………………………… 343 1976-1980………………………………… 402 1981-1985………………………………… 288 Таким образом, у самолета МиГ-25, известного на Западе, как "FOXBAT" есть две родины: Москва, где находится ОКБ им. А.И. Микояна,создавшее этот знаменитый самолет, и Нижний Новгород, где серийно строились эти машины. Судьба Нижегородского авиастроительного завода "Сокол" связана с ними и поныне: в 1995 году в Индии семь самолетов этого типа подошли к рубежу продления технического ресурса. Специалисты "Сокола" успешно выполнили там необходимые работы, и самолеты до сих пор летают. Аналогичные действия могут быть осуществлены в любой стране, где имеются самолеты МиГ-25. А у сборочного цеха завода в ряду линейки МиГов, выпущенных заводом за всю его историю, стоит и эпохальный самолет МиГ-25П. В.И.Перов, О.В.Растренин |

|

||

|

Главная | В избранное | Наш E-MAIL | Прислать материал | Нашёл ошибку | Наверх |

||||

|

|

||||